半导体行业作为现代电子信息产业的基础,是支撑国民经济高质量发展的重要行业。第三代半导体指的是SiC、GaN、ZnO、金刚石(C)、AlN等具有宽禁带(Eg>2.3eV)特性的新兴半导体材料。碳化硅是目前发展最成熟的第三代半导体材料。

图片来源:Pexels

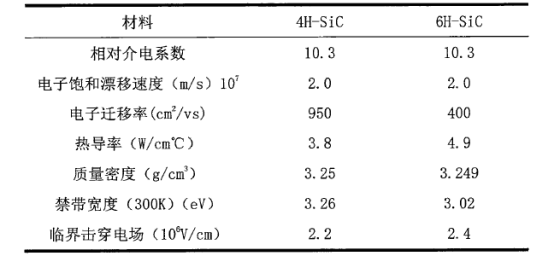

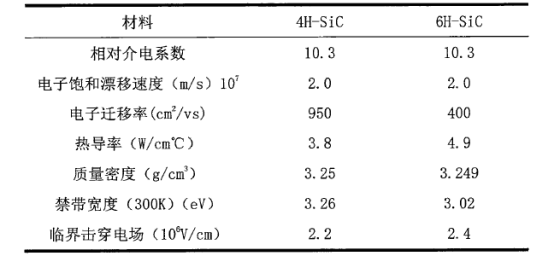

碳化硅(SiC)由碳(C)原子和硅(Si)原子组成,密度是3.2g/cm3,天然碳化硅非常罕见,主要通过人工合成。其晶体结构具有同质多型体的特点,在半导体领域最常见的是具有立方闪锌矿结构的3C-SiC和六方纤锌矿结构的4H-SiC和6H-SiC。

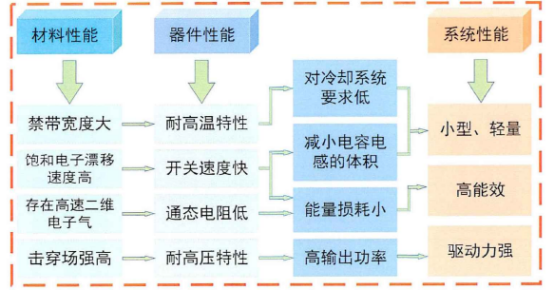

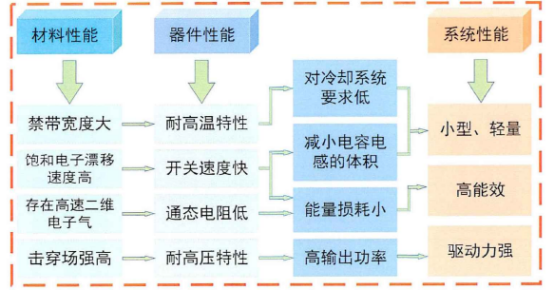

碳化硅硬度在20℃时高达莫氏9.2-9.3,是最硬的物质之一,可以用于切割红宝石;导热率超过金属铜,是Si的3倍、GaAs的8-10倍,且其热稳定性高,在常压下不可能被熔化;碳化硅具有宽禁带、耐击穿的特点,其禁带宽度是Si的3倍,击穿电场为Si的10倍。

1824年,当时的瑞典科学家Berzelius在人工合成金刚石的实验中意外发现了碳化硅这一物质。但因为碳化硅在自然界存量极少,没能引起足够的关注。1885年,另一位化学家Acheson在石英砂与碳的混合加热过程中,高温生成了SiC晶体,这也是人类历史上首次制备纯净的碳化硅。1959年,一位荷兰科学家提出了一种通过升华的方式让单晶体生长的方法,随后又在1978年被俄罗斯科学家进行了改良和优化。1979年,以碳化硅为主要材料的蓝色发光二极管被发明了出来。直到现在,在后续的研发和应用过程中,碳化硅以各种形态和应用方式在电子信息存储、传输和数据通讯等相关行业内发挥了巨大的作用,凭借其稳定的化学特性和优秀的半导体材料特质,在半导体材料领域获得了极大的发展空间。

碳化硅晶体材料应用优点

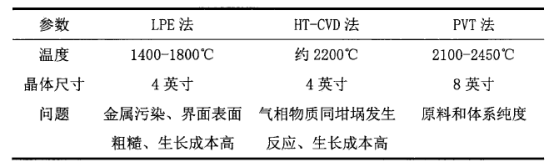

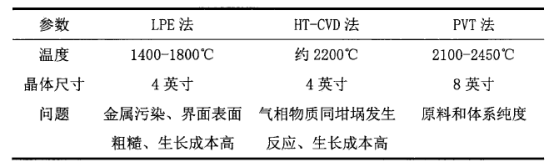

碳化硅半导体产业链主要包括“碳化硅高纯粉料→单晶衬底→外延片→功率器件→模块封装→终端应用”等环节。碳化硅高纯粉料是采用PVT法生长碳化硅单晶的原料,其产品纯度直接影响碳化硅单晶的生长质量以及电学性能。碳化硅粉料有多种合成方式,主要有固相法、液相法和气相法3种。其中,固相法包括碳热还原法、自蔓延高温合成法和机械粉碎法;液相法包括溶胶-凝胶法和聚合物热分解法;气相法包括化学气相沉积法、等离子体法和激光诱导法等。单晶衬底是半导体的支撑材料、导电材料和外延生长基片。生产碳化硅单晶衬底的关键步骤是单晶的生长,也是碳化硅半导体材料应用的主要技术难点,是产业链中技术密集型和资金密集型的环节。目前,SiC单晶生长方法有物理气相传输法(PVT法)、液相法(LPE法)、高温化学气相沉积法(HT-CVD法)等。

碳化硅外延片,是指在碳化硅衬底上生长了一层有一定要求的、与衬底晶向相同的单晶薄膜(外延层)的碳化硅片。实际应用中,宽禁带半导体器件几乎都做在外延层上,碳化硅晶片本身只作为衬底,包括GaN外延层的衬底。目前,碳化硅单晶衬底上的SiC薄膜制备主要有化学气相淀积法(CVD)、液相法(LPE)、升华法、溅射法、MBE法等多种方法。其中,CVD法是制备高质量碳化硅晶体薄膜材料与器件的主要方法。采用碳化硅材料制造的宽禁带功率器件,具有耐高温、高频、高效的特性。按照器件工作形式,SiC功率器件主要包括功率二极管和功率开关管。SiC功率器件与硅基功率器件一样,均采用微电子工艺加工而成。从碳化硅晶体材料来看,4H-SiC和6H-SiC在半导体领域的应用最广,其中4H-SiC主要用于制备高频、高温、大功率器件,而6H-SiC主要用于生产光电子领域的功率器件。模块封装可以优化碳化硅功率器件使用过程中的性能和可靠性,可灵活地将功率器件与不同的应用方案结合。目前,量产阶段的相关功率器件封装类型基本沿用了硅功率器件。碳化硅二极管的常用封装类型以TO220为主,碳化硅MOSFET的常用封装类型以TO247-3为主,少数采用TO247-4、D2PAK等新型封装方式。碳化硅器件具有体积小、功率大、频率高、能耗低、损耗小、耐高压等优点。当前主要应用领域:各类电源及服务器,光伏逆变器,风电逆变器,新能源汽车的车载充电机、电机驱动系统、直流充电桩,变频空调,轨道交通,军工等。

目前国际上已经开发出了8英寸SiC单晶样品,单晶衬底尺寸仍然偏小、缺陷水平仍然偏高。并且缺乏更高效的SiC单晶衬底加工技术;p型衬底技术的研发较为滞后。③ SiC功率器件的市场优势尚未完全形成,尚不能撼动目前硅功率半导体器件市场上的主体地位。国际SiC器件领域:SiC功率器件向大容量方向发展受限制;SiC器件工艺技术水平比较低;缺乏统一的测试评价标准。

(1)在SiCMOSFET器件方面的研发进展缓慢,只有少数单位具备独立的研发能力,产业化水平不容乐观。(2)SiC芯片主要的工艺设备基本上被国外公司所垄断,特别是高温离子注入设备、超高温退火设备和高质量氧化层生长设备等,国内大规模建立SiC工艺线所采用的关键设备基本需要进口。(1)采用多芯片并联的SiC功率模块,会产生较严重的电磁干扰和额外损耗,无法发挥SiC器件的优良性能;SiC功率模块杂散参数较大,可靠性不高。⑥ SiC器件的应用模型尚不能全面反映SiC器件的物理特性。一般只适合于对精度要求较低的常规工业场合。电源/大型服务器:用于电源及功率因数校正器内部,减积减重、提高效率、降低损耗。光伏:用于光伏逆变器中,光伏发电产生的电流为直流电,需要通过逆变器转换为交流电以实现并网。采用SiC功率器件可以减积减重;提高逆变转化效率2%左右,综合转换效率达到98%;降低损耗,提高光伏发电站经济效益;SiC材料特性,降低故障率。风电:用于风电整流器、逆变器、变压器,风力发电产生的交流电易受风力影响使得电压、电流不稳定,先要经过整流为直流电后再逆变成交流电实现并网,提高效率、降低损耗,同时成本和质量分别减少50%和25%。新能源汽车车载充电机(OBC):减积减重、提高效率、降低损耗。新能源汽车电机驱动系统:利用SiC功率模块体积比硅基模块缩小1/3~2/3,减积减重;电力损耗减少47%,开关损耗85%,提升电力使用效率;开关频率可达硅基IGBT10倍以上,提高开关频率将显著减小电感器、电容器等周边部件的体积和成本。减积减重;发热量也只有硅器件的1/2,有非常优异的高温稳定性,散热处理更容易,散热体积减小,可使得车辆冷却系统的体积减少60%,甚至消除了二次液体的冷却系统,减积减重;可实现逆变器与马达一体化,减积减重。可综合提高新能源汽车5%~10%左右的续航里程。新能源汽车直流充电桩:减积减重;提高充电效率至少1%,达到96%以上的转化效率;由于SiC功率器件对温度依赖性较低,提高夏季高温时段电能转化效率;降低电能损耗,提升大型充电站的经济效益;充电桩系统成本与硅基基本持平,性价比较高。空调:用于变频空调前端的功率因数校正(PFC)电源内部,体积和质量大幅减少1/2以上,功耗降低15%,综合成本降低10%。轨道交通:采用SiC逆变器,可使车辆系统电力损耗降低30%以上,零部件体积及质量减少40%,效率及速度提升。军工领域:各种车载、机载、船载、弹载等电源装置,减积减重、提高效率、降低损耗。

碳化硅凭借其优良的物理化学性质获得了广泛的应用,迅速占领了半导体材料市场的半壁江山。随着生产成本的不断下降,优异的性能让碳化硅在功率器件的行业中实现了对硅单质半导体的逐步取代。而面对世界范围内发展空间巨大的碳化硅半导体市场,我国需要尽快提升研发实力,完善碳化硅半导体的发展体系。

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。

来源:粉体网

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论