1

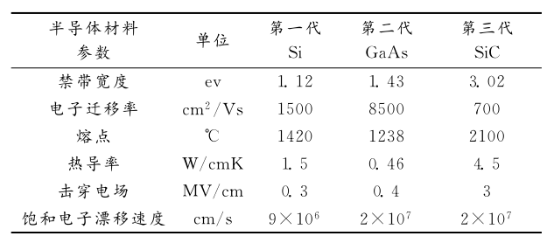

碳化硅晶体

2

碳化硅单晶生长方法

目前SiC单晶的生长方法主要包括以下三种:物理气相传输法、高温化学气相沉积法、液相法。

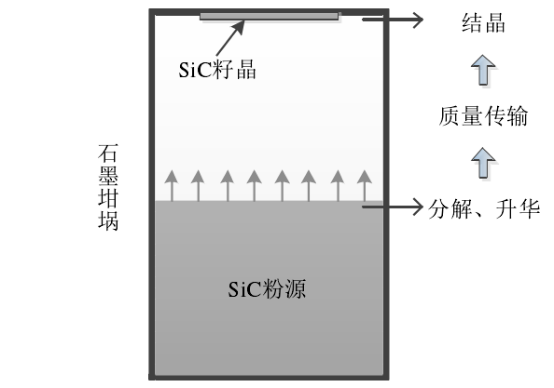

2.1 物理气相传输法

物理气相传输法(PVT法),又称为籽晶升华法、改进Lely法。SiC在常压高温下不熔化,但在1800℃以上的高温时,会发生分解升华成多种气相组分,这些气相组分在运输至较低温度时又会发生反应,重新结晶生成固相SiC,PVT法正是利用了该特性。

1955年Lely首先用升华法制备纯净的α-SiC,使SiC晶体制备工艺向前推进了一步。Lely认为如果建立一个准封闭的容器,在混合物部分分解升华条件下,其中大多数挥发性成分的蒸气压等于该成分在确定温度下平衡状态分解的蒸气压。在这种情况下,分解将被抑制,导致物质自容器高温部分向低温部分输送并凝聚结晶。据此,其设计出一个空腹的圆筒,将具有工业级的SiC块放入碳坩埚中,加热到2500℃,在此温度下SiC发生明显的分解与升华,产生Si和SiC蒸气压,在高温炉内形成的温度梯度作用下向低温方向输送并凝聚在顶部和底部较低温度处,形成SiC晶体。

该方法成本高且难以提供制作半导体器件所需要的高质量晶体,也使得人们逐渐放弃对SiC晶体生长的研究。直到1978年,Tairov和Tsvetko在晶体生长中使用籽晶使得形核过程得以控制,且生长温度也降低。此方法即物理气相传输法。

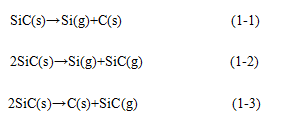

PVT法的本质在SiC原料的分解,其分解的气相成分主要有Si,Si2C和SiC2,籽晶粘接于上部的坩埚盖上,该处温度较低,SiC分解的气相就在坩埚盖上凝结成晶体。原料分解发生的反应主要如下:

图1 PVT法生长SiC晶体生长原理示意图

原料分解获得气相是一个富硅的气相,Si/C原子比大于1。在气相传输过程中Si2C和Si会继续和原料中的C或者石墨坩埚中的C元素进行反应。Si2C和原料中的C反应会生成SiC继续留在原料中,和石墨坩埚中的C反应则会生成气相,气相传输至衬底处,该处温度较低,气相就会在衬底上沉积生成SiC晶体。

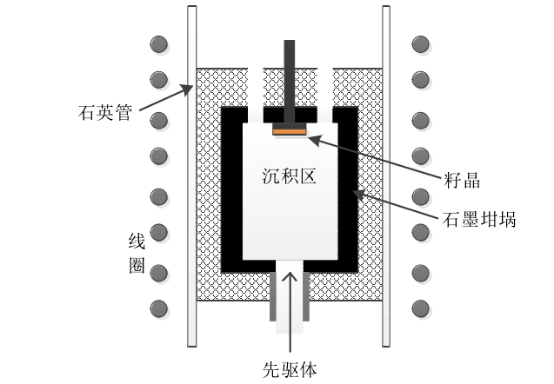

2.2 高温化学气相沉积法

高温化学气相沉积法(HTCVD)生长SiC晶体和PVT法较为相似,反应容器为石墨坩埚,先驱体在坩埚底下气体通道中进入石墨坩埚加热区,在坩埚顶部装有籽晶,气体在温度较低的籽晶处沉积生长碳化硅晶体,反应装置示意图如图2所示,其就像一个垂直方向的化学气相沉积反应器。

图2 HTCVD法生长SiC装置示意图

高温化学气相沉积法反应的先驱气体一般为硅烷(SiH4)和碳氢化合物,比如C2H4和C3H8等。HTCVD的反应温度一般为2100~2300℃,在加热区气体会反应生成Si以及SiC,这些反应生成的气体就是SiC晶锭生长的原料。气体反应区的温度要比籽晶处高,温度梯度保证了质量传输,较低的温度使得气相在籽晶凝固。典型SiC晶体的生长压力和生长速率分别为25~80kPa和0.3~1.5mm·h-1。HTCVD相对于PVT法的主要优势在于制备出的SiC纯度高,并且Si/C原子的比例能够控制,以及生长原料供应的连续性好。

2.3液相法

液相法生长SiC单晶最早是由德国Hofmann DH等人于1999年提出的。近些年,日本的一些单位又对液相法生长碳化硅进行了大量的研究改进。选用石墨材料作为坩埚,同时将其作为碳源,在石墨坩埚中填充硅熔体。将SiC晶种放置在石墨坩埚顶部,刚好与熔体接触,控制晶种温度略低于熔体温度。利用温度梯度作为生长驱动力来实现晶体的生长。生长一般在惰性气体气氛(如Ar)中进行,生长温度在1750〜2100℃之间。为了提高晶体的生长速率,在生长过程中可以调节石墨坩埚和种子晶体的旋转方向和旋转速度。

相比传统PVT法生长中遇到的困难,液相法生长SiC具有以下优点:

(1)位错密度低。SiC衬底晶片中的位错问题一直是制约SiC器件性能的关键。采用液相法生长一方面可以大幅度的降低生长温度,减少从高温状态降温冷却过程中由于热应力导致的位错,有效抑制生长过程中位错的产生;

(2)液相法生长SiC可以通过放肩技术相对简单的进行扩径生长;

(3)可以获得p型晶体。液相法由于生长气压高,温度相对较低,在该条件下Al不容易挥发而流失,液相法采用的助熔液中增加Al可以较容易的获得高载流子浓度的p型SiC晶体。这是液相法生长SiC晶体的又一亮点。

结束语

物理气相传输法作为发展最早的SiC晶体生长方法,是目前生长SiC晶体最为主流的生长方法。该方法相较其它方法对生长设备要求低,生长过程简单,可控性强,发展研究较为透彻,已经实现了产业化应用。HTCVD法的优势是可以生长导电型(n、p)和高纯半绝缘晶片,可以控制掺杂浓度,使晶片中载流子浓度在3×1013~5×1019/cm3之间可调,其劣势是技术门槛高,市场占有率低。随着液相法生长SiC晶体技术的不断成熟,未来其对整个SiC行业的推进将表现出巨大潜力,很可能是SiC晶体生长的新突破点。

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。

来源:粉体网

版权所有 © 马来硅业(漳州)有限公司 备案号:闽ICP备2021019321号 免责声明 技术支持:甘果云建站平台 马来硅业

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论